Dans un paysage manufacturier qui évolue à toute vitesse, la notion d’« usine connectée » révolutionne la manière de travailler. Ce virage ne se résume pas à la technologie : il s’agit de transformer les équipes pour qu’elles soient plus engagées, plus efficaces et plus sûres que jamais. L’essor de l’opérateur d’usine connecté est au cœur de cette transformation, porté par les avancées de l’Internet industriel des objets (IIoT), des technologies portables (wearables) et de l’analyse de données en temps réel.

Dans cet article, nous allons explorer les piliers de l’usine connectée, les technologies qui rendent ce changement possible et l’impact profond qu’elles ont sur la main-d’œuvre industrielle.

L’essor de l’opérateur d’usine connecté

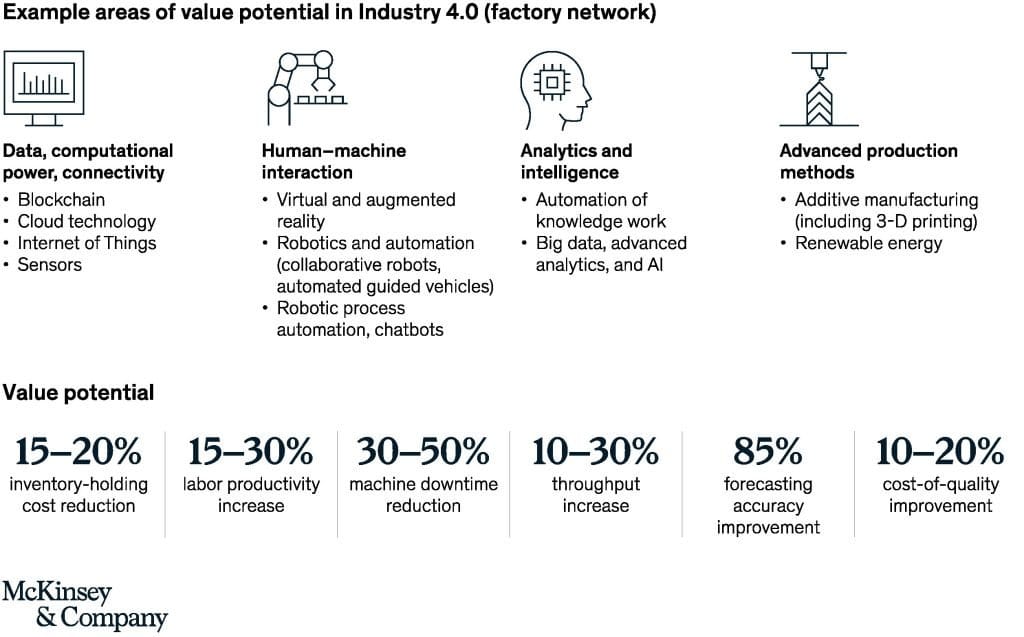

L’adoption des technologies d’Industrie 4.0 peut accroître la productivité du travail de 15 à 30 %.

À l’heure où la fabrication entre dans l’ère de l’Industrie 4.0, le rôle de l’opérateur d’usine se redéfinit. L’opérateur connecté n’est plus seulement un participant au processus de production : il devient un maillon essentiel d’un environnement hautement intégré et intelligent. Cette transformation est portée par l’IIoT (Internet industriel des objets), qui relie en temps réel les personnes, les machines et les systèmes, et permet une communication et une coordination fluides.

Selon une étude de McKinsey, l’adoption des technologies d’Industrie 4.0 peut augmenter la productivité du travail de 15 à 30 %¹ dans les environnements de production. Ce gain provient en grande partie d’une meilleure connectivité entre opérateurs et équipements, rendue possible par des plateformes d’opérateurs connectés et des solutions RH pour usines intelligentes. Grâce à ces plateformes, les opérateurs accèdent aux informations critiques, reçoivent des mises à jour en temps réel et communiquent instantanément avec leurs équipes — autant de leviers qui rendent la production plus efficace et plus réactive.

La puissance de l’IIoT dans l’industrie manufacturière

L’IIoT (Industrial Internet of Things) change la donne pour les opérateurs connectés : il leur fournit des données en temps réel et des informations exploitables pour gagner en productivité et simplifier les processus. En intégrant des outils compatibles IIoT, les équipes peuvent anticiper les pannes potentielles, optimiser les flux et collaborer sans rupture avec les systèmes automatisés.

Une étude de cas chez Bosch illustre concrètement les bénéfices de l’IIoT : la maintenance prédictive a réduit les arrêts jusqu’à 45 % et augmenté la disponibilité des équipements de 30 %. Ces améliorations permettent aux opérateurs connectés de passer d’un mode réactif à une prise de décision proactive, ce qui renforce à la fois la productivité et la satisfaction au travail.

La même étude a montré que les solutions IIoT ont contribué à des économies opérationnelles allant jusqu’à 25 %, tout en améliorant la sécurité grâce à des systèmes de surveillance automatisés. Pour les opérateurs connectés, cela se traduit par moins de perturbations imprévues, un environnement de travail plus sûr et davantage de temps consacré à des tâches à forte valeur ajoutée qui tirent la performance globale de l’usine.

Technologies portables : renforcer la sécurité et l’efficacité

Les technologies portables dans l’industrie gagnent rapidement du terrain, à mesure que les entreprises cherchent à améliorer la sécurité et l’efficacité des opérateurs. Qu’il s’agisse de lunettes connectées ou de capteurs portés, ces dispositifs fournissent des informations et des alertes en temps réel, aidant les équipes à exécuter leurs tâches avec plus de précision et de sûreté.

Par exemple, des lunettes intelligentes équipées de réalité augmentée (AR) peuvent superposer des instructions numériques à l’environnement réel, guidant les opérateurs pas à pas lors de montages complexes avec une précision accrue. De leur côté, des capteurs portables suivent les constantes des opérateurs et les conditions ambiantes, émettant des alertes instantanées en cas de danger, ce qui renforce la sécurité des opérateurs connectés.

LightGuide rapporte que la réalité augmentée (AR) a réduit les erreurs de 30 %, tandis qu’une étude du MIT a montré que l’apprentissage automatique (machine learning) a permis de réduire les erreurs de 25 %³

En intégrant ces wearables dans les routines quotidiennes, les industriels dotent leurs équipes d’outils plus intelligents et plus sûrs, propices à l’excellence dans des environnements de production modernes.

Données en temps réel : le cœur battant de la fabrication intelligente

Les données en temps réel sont le véritable sang qui irrigue les opérations des opérateurs connectés. En offrant un accès immédiat aux indicateurs de performance, aux analyses de maintenance prédictive et aux données de production, elles permettent d’éviter les arrêts et d’améliorer l’efficacité.

Selon Cisco, les données en temps réel peuvent réduire les arrêts non planifiés de près de 50 % et raccourcir de plus de 23 % les cycles d’introduction de nouveaux produits⁴. Pour les opérateurs connectés, cet accès signifie une capacité de réaction instantanée, des flux de travail mieux réglés et une qualité de production plus constante.

En plaçant des informations exploitables directement entre les mains des équipes, les industriels leur donnent les moyens de réussir dans des environnements exigeants et rapides.

Plateformes d’opérateurs connectés : combler la fracture numérique

Les plateformes d’opérateurs connectés rassemblent solutions mobiles, outils de communication et analytique au sein d’une interface unifiée, simplifiant le quotidien des équipes de production. Depuis une seule plateforme, les opérateurs peuvent suivre les stocks, échanger avec leurs superviseurs et surveiller la performance des machines.

Ces plateformes ne se contentent pas d’améliorer l’efficacité — elles donnent du pouvoir d’action aux opérateurs, en leur offrant davantage de maîtrise sur leurs tâches et une meilleure visibilité sur leur environnement de travail. En favorisant la collaboration entre les équipes et les systèmes d’automatisation, elles instaurent une relation harmonieuse et complémentaire entre l’humain et la technologie.

La dimension humaine : engager et responsabiliser les opérateurs

Si la technologie joue un rôle déterminant, les opérateurs connectés s’épanouissent lorsqu’ils se sentent impliqués et reconnus. Des outils qui fournissent des retours en temps réel et des analyses de performance encouragent l’appropriation des responsabilités, ce qui renforce la motivation et la fidélité.

Les industriels qui placent l’humain au premier plan observent de meilleurs résultats en productivité et en qualité. L’opérateur connecté est bien plus qu’un simple rouage de la machine : il est une composante essentielle d’un écosystème industriel collaboratif et innovant.

L’avenir de l’opérateur d’usine connecté

À mesure que la fabrication évolue, l’opérateur connecté occupera un rôle de plus en plus central. Des outils comme la réalité augmentée, les technologies portables et l’IIoT permettent d’exécuter des tâches complexes avec davantage de précision et d’adapter le travail à des besoins de production changeants.

Des solutions comme Alex de Yelhow illustrent la façon dont les plateformes d’opérateurs connectés améliorent la productivité, fluidifient les flux de travail et renforcent la sécurité. En intégrant des technologies avancées, ces solutions préparent les équipes au futur de l’industrie tout en répondant aux défis opérationnels actuels.

L’opérateur d’usine connecté ne fait pas que s’adapter à de nouveaux outils ; il redéfinit ce que signifie travailler dans l’industrie. Son rôle est essentiel pour créer des environnements de production efficaces, sûrs et durables.

Si vous souhaitez en savoir plus sur Alex, réservez une démo gratuite avec nos experts :

Références

1 – « Industry 4.0: Reimagining manufacturing operations after COVID-19 » (Article by McKinsey & Company, 2020).

2 – « Industrial IoT: how companies increase transparency and optimize operational efficiency », (White Paper by Bosch, 2021).

3 – « AI In Enhancing Human-Machine Interaction In Manufacturing », (Article by Tarun Singh published on IOSR Journal of Mechanical and Civil Engineering, 2024).

4 – « Becoming a Smarter Manufacturer », (Report by Pierfrancesco Manenti published by SCM World, 2015).