No panorama em rápida evolução da indústria, o conceito de «fábrica conectada» está a revolucionar a forma como o trabalho é realizado. Esta mudança não diz respeito apenas à tecnologia, trata-se de transformar a força de trabalho para ser mais envolvida, eficiente e segura do que nunca. A ascensão do operador de fábrica conectado está no centro desta transformação, impulsionada por avanços em IIoT (Internet Industrial das Coisas), tecnologia/dispositivos vestíveis e análise de dados em tempo real.

Neste artigo, vamos explorar os elementos-chave da fábrica conectada, as tecnologias que tornam esta mudança possível e o impacto profundo que está a ter na força de trabalho industrial.

A ascensão do operador de fábrica conectado

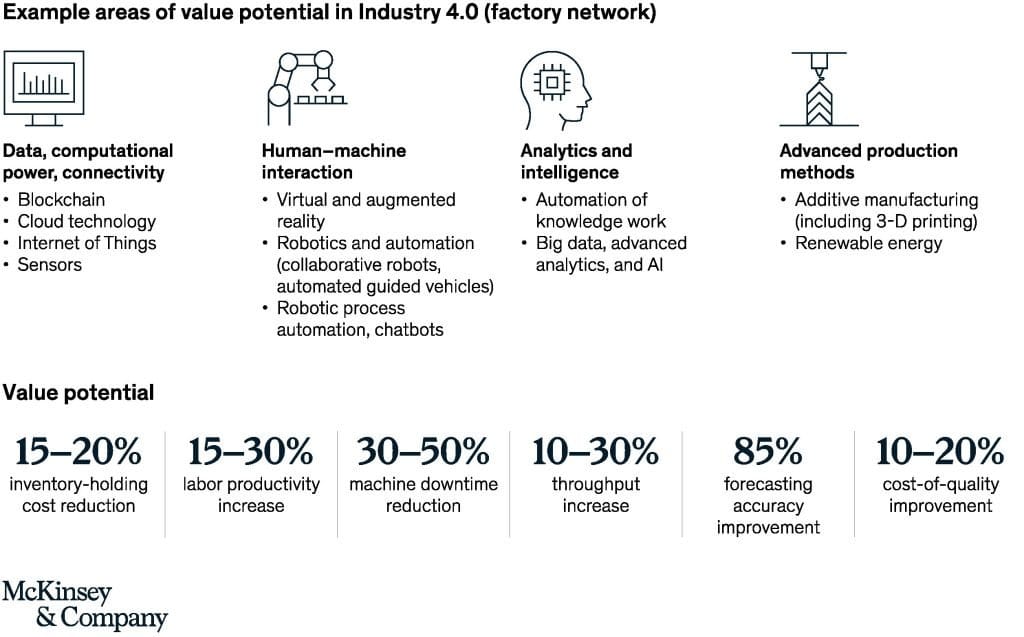

A adoção de tecnologias da Indústria 4.0 pode levar a um aumento de 15% a 30% na produtividade laboral

À medida que a indústria entra na era da Indústria 4.0, o papel do operador de fábrica está a ser redefinido. O operador de fábrica conectado deixa de ser apenas um participante no processo produtivo e passa a ser um elo crucial num ambiente de manufatura altamente integrado e inteligente. Esta transformação é impulsionada pela adoção do IIoT (Industrial Internet of Things), que liga pessoas, máquinas e sistemas em tempo real, permitindo uma comunicação e coordenação fluidas.

De acordo com um estudo da McKinsey, a adoção de tecnologias da Indústria 4.0 pode aumentar a produtividade laboral em 15%–30%¹ nos ambientes de manufatura. Este ganho resulta, em grande medida, da maior conetividade entre operadores e equipamentos, viabilizada por plataformas de connected worker e por soluções de gestão da força de trabalho para fábricas inteligentes. Estas plataformas permitem aos operadores aceder a informação crítica, receber atualizações em tempo real e comunicar de imediato com as equipas, o que contribui para processos de produção mais eficientes e responsivos.

O poder do IIoT no fabrico

O Industrial IoT (IIoT) é transformador para o operador de fábrica conectado, fornecendo dados em tempo real e informação acionável para aumentar a produtividade e simplificar processos. Com ferramentas suportadas por IIoT, os operadores conseguem prever falhas potenciais em máquinas, otimizar fluxos de trabalho e garantir uma colaboração fluida com sistemas automatizados.

Um caso prático da Bosch destaca benefícios tangíveis da implementação de IIoT: a manutenção preditiva reduziu o tempo de inatividade até 45% e aumentou a disponibilidade do equipamento em 30%. Estas melhorias permitem que os operadores deixem a resolução reativa de problemas e passem a decisões proativas, elevando a produtividade e a satisfação no trabalho.

Além disso, o mesmo caso prático reportou que as soluções IIoT contribuíram para poupanças operacionais até 25%, ao mesmo tempo que melhoraram a segurança através de sistemas de monitorização automatizados. Para o operador de fábrica conectado, isto significa menos interrupções inesperadas, um ambiente de trabalho mais seguro e mais tempo para se focar em tarefas de alto valor que impulsionam o desempenho global da fábrica.

Wearables: mais segurança e eficiência

Os wearables no fabrico estão a ganhar terreno à medida que as empresas procuram reforçar a segurança e a eficiência das equipas. Estes dispositivos, que vão de óculos inteligentes a sensores usados no corpo, fornecem informação e alertas em tempo real, permitindo aos operadores executar tarefas com maior precisão e segurança.

Por exemplo, óculos inteligentes com realidade aumentada (AR) podem sobrepor instruções digitais ao ambiente físico, guiando operadores em processos de montagem complexos com mais rigor. Além disso, sensores usados no corpo conseguem monitorizar sinais vitais e condições ambientais, emitindo alertas em tempo real quando um colaborador está em risco, melhorando assim a segurança do operador de fábrica conectado.

A LightGuide reportou que a realidade aumentada (AR) reduziu os erros em 30%, enquanto um estudo do MIT concluiu que a aprendizagem automática (ML) os reduziu em 25%³.

Ao integrar wearables nos fluxos de trabalho diários, as empresas dotam as equipas de ferramentas mais inteligentes e seguras, ajudando-as a alcançar melhores resultados em ambientes de produção modernos.

Dados em tempo real: a base da fábrica inteligente

Os dados em tempo real são essenciais para as operações do operador de fábrica conectado. Ao disponibilizar acesso imediato a métricas de desempenho, insights de manutenção preditiva e dados de produção, os operadores conseguem prevenir paragens e aumentar a eficiência.

A Cisco indica que os dados em tempo real podem reduzir as paragens não planeadas em quase 50% e encurtar os ciclos de introdução de produto em mais de 23%⁴. Para os operadores conectados, este acesso permite responder aos desafios no momento, melhorar os fluxos de trabalho e garantir uma qualidade de produção consistente.

Ao colocar informação acionável diretamente nas mãos das equipas, os fabricantes dão-lhes as ferramentas certas para terem sucesso em ambientes exigentes e de ritmo acelerado.

Plataformas de operador conectado: ligar pessoas, processos e dados

Embora a tecnologia tenha um papel crucial, o operador de fábrica conectado prospera quando se sente envolvido e valorizado. Ferramentas que fornecem feedback em tempo real e insights de desempenho incentivam a assunção de responsabilidades, reforçando a motivação e a lealdade.

Os fabricantes que priorizam o elemento humano obtêm melhores resultados em produtividade e qualidade. O operador conectado é mais do que uma peça da engrenagem; é uma parte vital de um ecossistema de fabrico colaborativo e inovador.

O elemento humano: envolver e dar autonomia aos operadores

While technology plays a crucial role, the connected factory worker thrives when they feel engaged and valued. Tools that provide real-time feedback and performance insights encourage workers to take ownership of their roles, fostering motivation and loyalty.

Manufacturers who prioritize the human element see better results in productivity and quality. The connected worker is more than just a cog in the machine—they’re a vital part of a collaborative and innovative manufacturing ecosystem.

O futuro do operador de fábrica conectado

À medida que o fabrico continua a evoluir, o operador de fábrica conectado terá um papel cada vez mais decisivo. Ferramentas como a realidade aumentada, os wearables e o IIoT permitem executar tarefas complexas com maior precisão e adaptar-se a necessidades de produção dinâmicas.

Soluções como o Alex, da Yelhow, exemplificam como as plataformas de operador conectado aumentam a produtividade, simplificam fluxos de trabalho e melhoram a segurança. Ao integrar tecnologias avançadas, estas soluções preparam as equipas para o futuro do fabrico e, ao mesmo tempo, dão resposta aos desafios operacionais atuais.

O operador de fábrica conectado não está apenas a adaptar-se a novas ferramentas; está a redefinir o que significa trabalhar no fabrico. O seu papel é central para criar ambientes de produção eficientes, seguros e sustentáveis para o futuro.

Se quiser saber mais sobre o Alex, marque uma demonstração gratuita com os nossos especialistas::

Referências

1 – “Industry 4.0: Reimagining manufacturing operations after COVID-19” (Article by McKinsey & Company, 2020).

2 – “Industrial IoT: how companies increase transparency and optimize operational efficiency”, (White Paper by Bosch, 2021).

3 – “AI In Enhancing Human-Machine Interaction In Manufacturing”, (Article by Tarun Singh published on IOSR Journal of Mechanical and Civil Engineering, 2024).

4 – “Becoming a Smarter Manufacturer”, (Report by Pierfrancesco Manenti published by SCM World, 2015).